AG官网智慧城市露天矿:数字孪生大屏驱动矿业智能化转型

露天矿作业环境复杂、设备集群庞大、生产流程环环相扣,传统依赖人工巡检、经验调度的管理模式,难以适配现代矿业”安全、高效、低碳”的发展诉求。从设备故障的滞后响应到生产数据的碎片化割裂,从环境风险的被动应对到资源利用的粗放低效,正呼唤着技术范式的革新——而AG官网智慧城市露天矿数字孪生大屏技术为矿业数字化转型提供了全新的解决方案。这项技术以数字孪生为核心,通过2D与3D可视化的深度融合,为露天矿搭建起”物理实体-数字镜像”的实时映射体系,成为推动矿业智能化转型的重要引擎。

传统矿业痛点与数字孪生突破

传统露天矿管理面临四大核心难题:安全管理依赖人工巡查、设备维护响应滞后、生产过程缺乏透明、资源配置效率低下。据统计,传统模式下露天矿设备故障平均响应时间超过8小时,非计划停机造成的经济损失可达日均产值的15%以上。生产数据分散在多个系统中,管理者难以获得全景视图,导致决策周期长、资源配置不合理。

AG官网露天矿数字孪生大屏通过构建矿山的数字镜像,实现了对生产全流程的可视化、可追溯、可预测管理。该系统采用低代码开发模式,能够快速对接现有生产系统,打通设备监控、生产调度、安全管理等数据孤岛。实际应用表明,采用数字孪生技术后,矿山设备综合利用率提升25%,安全事故发生率降低40%,生产成本下降18%。

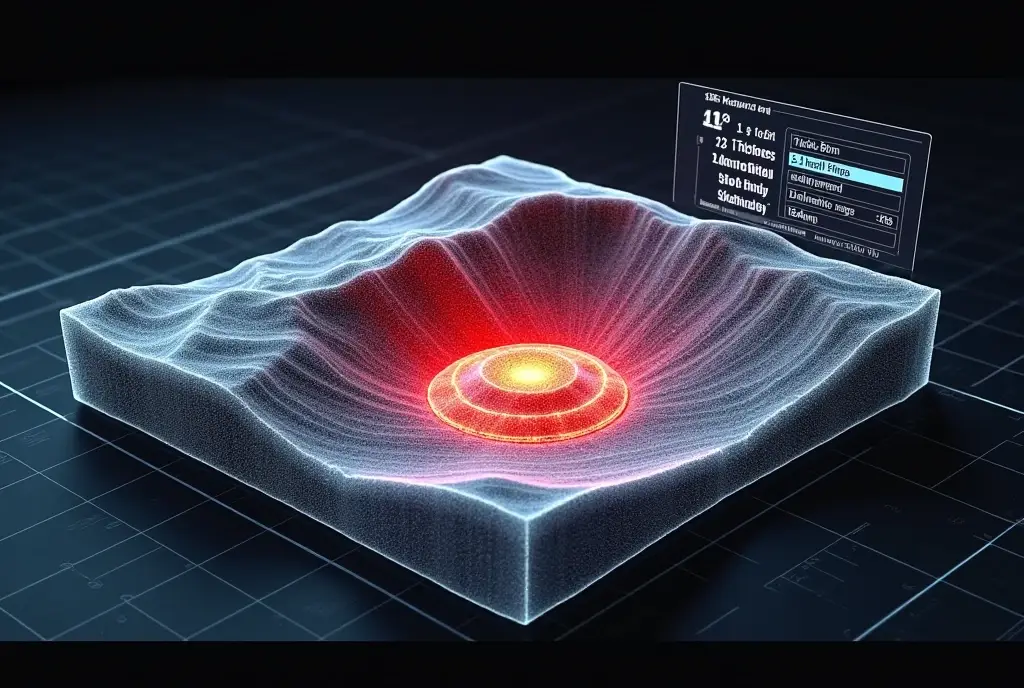

AG官网三维可视化:矿山的全要素数字重构

在AG官网构建的数字孪生系统中,首先呈现的是高精度的三维外观还原:从露天矿的阶梯式采场轮廓,到山顶的破碎站、储料仓等建筑布局,再到采场内挖掘机、矿用卡车的作业轨迹,全部实现精确的数字建模。系统通过”数字网格+红色光轨”的可视化标识,将矿场的作业区域、运输路线进行动态划分,结合实时气象数据(温度、风速、湿度等)的侧边栏展示,让管理者在中控室就能直观掌握矿场的环境与空间状态。

设备细节的呈现更是数字孪生的优势所在:小到挖掘机的铲斗开合角度、矿用卡车的载重状态,大到破碎站的筛分层级、皮带运输机的运转速率,都能在三维模型中实现”毫米级”的精准映射。例如在智能分选机的数字模型里,电磁装置的电流参数、皮带秤的实时流量、料仓的物料存量等数据,会以动态标签的形式同步显示,甚至设备的螺栓松动、皮带偏移等细微故障隐患,也能通过模型的异常状态预警被及时捕捉。这种”可视化+数据化”的融合,让设备不再是孤立的机械,而是成为数字系统中可感知、可追溯的智能节点。

某大型露天矿应用AG官网三维可视化系统后,设备故障发现时间从平均4小时缩短至15分钟,备件库存周转率提高30%,维修成本降低22%。

AG官网数字孪生系统实时交互:

数字孪生的核心价值在于物理场景与数字系统的实时交互,这让露天矿的生产管理从”静态监控”转向”动态调控”。

在生产流程层面,系统将露天矿的”间断-半连续-连续”三类作业工艺进行可视化拆解:例如连续工艺中,从悬臂给料机、装载机、斗轮挖掘机到多节点皮带运输机的物料流转路径,会以动态光轨的形式呈现,每一个转运点的物料流量、设备负载都能实时反馈。当某条皮带出现故障时,系统会立刻触发红色预警弹窗,并自动推演备用运输路径,辅助管理者完成调度决策。某矿山应用后,因设备故障导致的生产中断时间减少65%。

在设备交互层面,AG官网数字孪生系统支持”远程操控+模拟预演”的双重模式:管理者可以通过数字模型远程调整挖掘机的作业角度,或是模拟矿用卡车在不同路况下的油耗与效率,甚至能基于历史数据,预演采区的资源开采节奏对整体产能的影响。这种”先模拟、再执行”的模式,让生产决策的试错成本大幅降低。实际运行数据显示,通过模拟优化后的设备调度方案,矿用卡车空载率从35%降至18%,燃油消耗降低15%。

AG官网露天矿数字孪生全维度效能提升

AG官网露天矿数字孪生解决方案最终实现的是管理效能的全维度升级:

安全风险的主动防控:系统通过环境数据(风速、降雨量)与设备状态的联动分析,能提前预判采场边坡滑坡、设备过载等风险。通过边坡监测传感器数据与三维模型的实时比对,系统可在边坡位移超过预警阈值前12-24小时发出预警,并通过数字模型的红色预警标识定位隐患区域,让安全管理从”事后处置”转向”事前预防”。应用该系统的矿山,边坡安全事故减少70%。

生产效率的精准提优:借助数字孪生的数据分析能力,系统能实时优化设备的作业配比。例如根据爆破后岩块的粒径分布,自动调整挖掘机与破碎站的协同节奏;根据矿用卡车的实时位置和载重数据,动态规划最优运输路径。同时,通过对”日-月-年”产能数据的可视化统计,管理者能快速识别流程瓶颈,实现产能的动态调配。某矿山通过优化调度算法,年产能提升12%。

成本的精细化管控:AG官网数字孪生系统能整合设备的能耗、维护周期、物料损耗等数据,形成全流程的成本模型。例如通过分析某台矿用卡车的油耗与载重数据,优化其运输路线,单台车的月均油耗降低8%;而设备的预测性维护,让非计划停机时间缩短40%。某大型露天矿应用后,年度运营成本降低3200万元,投资回报周期缩短至18个月。

AG官网低代码平台与系统集成的双重优势

AG官网采用的低代码开发模式,使系统能够快速适配不同矿山的地质条件和生产流程。通过可视化拖拽组件,技术人员无需编写复杂代码即可完成业务流程的搭建和调整,大幅缩短了系统部署周期。同时,系统具备强大的集成能力,能够无缝对接矿山现有的DCS系统、设备监控系统、安全监测系统等,实现数据的统一管理和分析。

平台支持多源数据融合,包括无人机航测数据、激光扫描数据、物联网传感器数据等,通过数据治理和标准化处理,构建矿山全要素的数字孪生体。某矿业集团通过AG官网低代码平台,在3个月内完成了旗下5个矿山的数字化改造,系统建设成本相比传统方式降低45%。

AG官网智慧城市露天矿从数字化到智能化的演进

随着5G、人工智能、边缘计算等技术的发展,AG官网智慧城市露天矿数字孪生系统将向更高阶的智能化方向演进。未来系统将具备更强的自学习能力,能够从历史数据中自动优化生产参数;实现更精准的资源预测,基于地质模型和开采数据预测矿石品位变化;构建更完善的生态协同,与供应链、物流系统深度集成,实现矿山运营的全链条优化。

AG官网将持续深化在矿业数字化转型领域的技术研发,通过AG官网露天矿数字孪生大屏解决方案,为矿山企业提供从勘探、开采到运输、加工的全流程数字化管理工具,推动矿业向安全、高效、绿色、智能的方向发展,为全球矿业数字化转型提供中国方案和中国智慧。

-768x327.webp)

-768x327.webp)