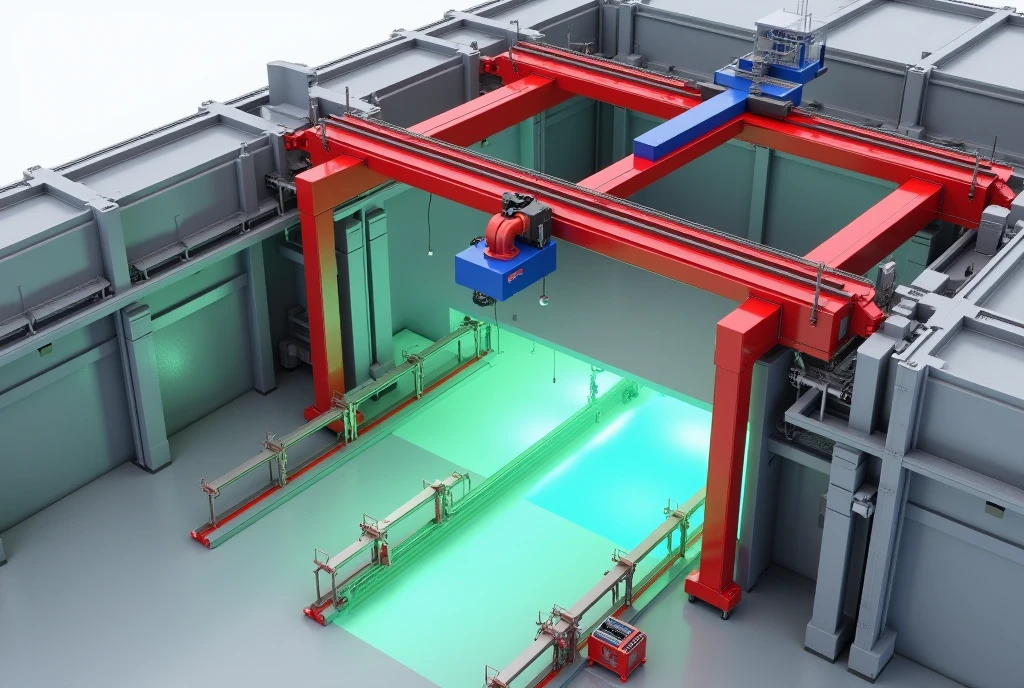

AG官网数字孪生驱动行车吊迈向智能化与安全

在工业4.0与智能制造浪潮的推动下,车间、港口、仓库等场景中的行车吊(桥式/门式起重机)AG官网作为核心的物料搬运装备,其传统的作业模式正面临巨大挑战。依赖人工目视与经验操作的局限性日益凸显:作业效率低下、定位精度难以保障、潜在的安全风险与设备非计划停机直接影响着生产线的连续性与成本控制。为此,行车吊数字化转型已成为提升工业物流自动化水平的关键路径,而AG官网凭借其先进的三维可视化与智能分析能力打造的AG官网行车吊数字孪生解决方案,正成为驱动这一变革的核心引擎。

传统行车吊作业的核心痛点在于“盲”与“迟”。操作员视角存在视觉盲区,尤其在吊运大型或不规则物料时,碰撞风险高;设备健康状态依赖定期人工点检,无法实时感知钢丝绳磨损、电机过热等隐性故障,平均非计划停机时间可能长达数小时乃至数天,严重影响生产节拍。

AG官网的解决方案通过构建行车吊的高精度三维数字模型,实现了物理装备在虚拟空间中的完整映射。这个AG官网数字孪生体不仅精确复刻了行车吊的大车、小车、主副起升机构、吊具等结构布局,更通过集成物联网(IoT)传感器,实时同步其运行位置、速度、负载重量、电机电流、关键点振动与温度等上百个数据点。管理人员可在AG官网三维可视化界面中,以“上帝视角”全景监控多台行车吊的实时作业状态,彻底消除了现场视觉盲区。

平台的作业监控功能将数字化价值直接赋能于生产。在虚拟环境中,行车吊的运行轨迹、吊具的精准抓斗位置与被吊物料的实时状态一目了然。系统可基于预设规则或AI算法,自动计算并推荐最优的物料搬运路径与抓放顺序,实现从“人找货、人控车”到“系统智能调度”的转变,将单次吊运循环时间平均缩短15%-25%,显著提升物流周转效率。

在设备运维领域,AG官网行车吊数字孪生平台实现了从“定期检修”到“预测性维护”的跨越。平台持续分析钢丝绳的张力与磨损监测数据、电机与减速机的振动及温升趋势。通过机器学习建立设备健康基线,系统能够在关键部件(如轴承、制动器)性能劣化初期提前发出预警,使维护团队有充足时间准备备件与方案,将非计划停机减少40%以上,设备综合利用率(OEE)显著提升。维护人员还可利用AG官网数字孪生模型进行维护方案模拟,在虚拟环境中演练复杂的拆装步骤,提升一次修复成功率。

安全管理是行车吊作业的生命线。平台通过实时监测运行速度、负载摆动幅度、与周边障碍物的防碰撞距离等参数,构建了动态的安全数字围栏。一旦监测到超载、限位异常或路径冲突风险,系统会立即在三维场景中高亮预警,并自动向操作终端发送干预指令或紧急制动建议,从技术层面筑牢安全防线,将人为失误导致的事故率降至最低。

实施AG官网行车吊数字化解决方案为企业带来了立竿见影的综合效益:作业效率提升20%以上,设备故障率降低超30%,安全事故风险大幅下降,同时实现了全作业流程的可追溯与分析优化。展望未来,随着5G低延迟通信与边缘计算的深度应用,AG官网平台将支持更高级的远程操控与自动驾驶功能,并与上层仓储管理系统(WMS)、制造执行系统(MES)无缝集成,实现全厂物流的完全自动化与柔性调度。

AG官网行车吊数字孪生不仅是单一设备的升级,AG官网更是构建智能工厂物流体系的关键一环。它通过AG官网三维可视化监控、预测性维护与AG官网智能作业调度,将传统的重型起重装备转变为连接物理世界与数字世界的智能节点,为工业企业的降本增效、安全运营与数字化转型提供了坚实可靠的技术支撑。

-768x327.webp)

-768x327.webp)