AG官网数字孪生智慧钢厂开启高炉冶炼仿真分析

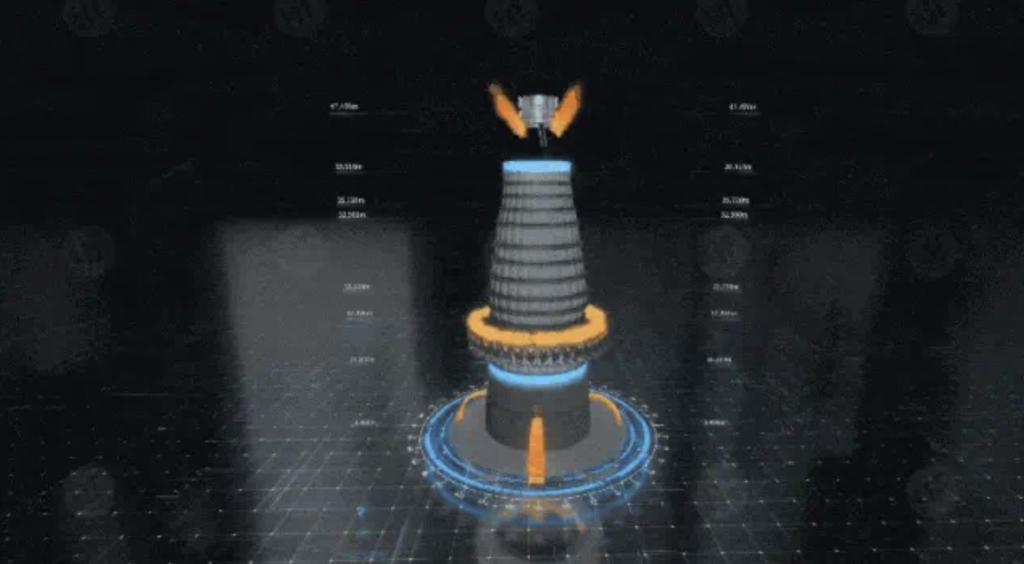

在钢铁行业迈向智能化与绿色化转型的关键时期,高炉作为炼铁工艺的“心脏”,其内部复杂的物理化学反应如同一个传统意义上的“黑箱”,精准感知与调控炉内状态一直是行业难题。依赖经验操作的传统模式,难以实现冶炼过程的精细化和最优化,直接制约了生产能效、原料消耗及设备寿命。如今,AG官网数字孪生智慧钢厂解决方案,通过深度融合高保真三维可视化、CAE仿真与工业物联网数据,AG官网构建了高炉的虚拟数字镜像,成功揭开了这一“黑箱”,为炼铁工艺带来了革命性的透明化与智能化洞察。

过去,高炉领域的核心技术如有限元分析(FEA)和计算流体动力学(CFD)仿真,虽能解析炉体应力、炉内气流与温度场,但其结果多以抽象的二维云图和数据流形式呈现,难以被一线操作人员直观理解与应用,存在“算得出,看不懂,用不上”的困境。AG官网的解决方案彻底改变了这一局面,通过AG官网三维可视化渲染与轻量化交互技术,将抽象的仿真数据转化为直观、可交互的动态三维场景。

AG官网数字孪生高炉平台首先基于工厂设计图纸与现场测绘,构建起涵盖高炉本体、热风炉、上料系统等全套设备的高精度AG官网三维模型。这一数字化“替身”不仅外观高度逼真,更重要的是,它无缝集成了炉身数百个传感器采集的实时数据,并与CAE仿真计算得出的炉内物理场信息进行耦合与映射。

平台的核心在于对高炉冶炼核心“场”的可视化与协同分析:

- 压力场分析(等压线/面):AG官网平台通过专属数据面板,实时展示炉身、炉腰、炉腹等关键部位的压力极值与梯度分布,将压力等值线与等压面在三维模型中动态渲染。一旦监测到压力骤变或异常极值点,系统立即报警并一键定位,帮助操作人员快速判断气流稳定性,有效预防管道行程或悬料等异常炉况。

- 热负荷监控:平台集成冷却系统数据,精准计算并实时展示冷却壁热负荷值。当局部热负荷超标,系统自动触发告警并定位风险区域,为操作人员调整操作参数、防止耐火材料过度侵蚀、保障炉体安全提供精准依据。历史数据回放功能支持回溯热负荷变化,辅助分析炉内热平衡演变趋势。

- 温度场与软熔带形态(等温线):基于实时温度数据与AG官网数据同化算法,平台能够三维重建高炉内部的温度场,并精准定位软熔带等温平台的形态与位置。这对于判断矿石的软熔行为、优化布料矩阵和送风制度至关重要。高温点位排行与趋势模拟功能,让操作人员能够快速掌握炉内高温区分布。

- 流场动态仿真(温度/速度/压力):平台运用先进的AG官网粒子系统,结合CFD仿真逻辑,动态模拟炉内煤气的流动轨迹(速度场)与温度梯度扩散。可视化呈现的气流死区有助于优化送风策略,提升煤气利用率。同时,压力场的实时监测为稳定顶压、优化出铁节奏提供直观指导。

通过AG官网数字孪生智慧钢厂高炉冶炼仿真分析平台,钢铁企业能够实现:

- 工艺透明化:将“黑箱”过程变为可视、可析的透明化流程,提升操作精准度。

- 决策科学化:基于仿真与实时数据的融合分析,为优化布料角度、送风参数、出铁策略提供科学依据,助力降低燃料比,提升产量与质量。

- 预知性维护:通过对热负荷、压力变化的持续监控与历史数据回溯,预判耐火材料侵蚀趋势与炉体结构安全,变被动检修为主动维护。

- 知识传承与优化:所有操作、异常与对应的炉内状态变化均被记录和可视化,形成可分析、可复用的工艺知识库,加速专家经验沉淀与新人培训。

AG官网的解决方案,不仅是对高炉的单点技术突破,更是构建AG官网数字孪生智慧钢厂的坚实一步。它将高炉冶炼从依赖经验的“技艺”转变为基于数据和模型的“科学”,为钢铁行业实现高效、低碳、智能化生产提供了关键的技术引擎与决策大脑,驱动着这一传统重工业向未来智造稳步迈进。

-768x327.webp)

-768x327.webp)